Steel Butt Welding Pipe Fittings 90 Derajat Siku

90 Derajat Siku

Bahan: Baja Karbon, Baja Tahan Karat, Baja Paduan

Teknis: Ditempa dan didorong

Koneksi: Pengelasan

Standar: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Jenis: 45°dan 90°LR/SR Siku, Reducer, Tee, Tikungan, Cap, Cross.

Tebal Dinding: SCH5-SCH160 XS XXS STD

Permukaan: Cat Hitam / Minyak Tahan Karat / Galvanis yang Dicelup Panas

Sudut: 30/45/60/90/180 °

Ukuran: 1/2"-80"/DN15-DN2000

Sertifikat: ISO -9001:2000, API, CCS

Aplikasi: Industri Kimia, Industri Perminyakan, Industri Konstruksi dan Lainnya

Inspeksi: Pemeriksaan In-House Pabrik atau Inspeksi Pihak Ketiga

Packing: Palet Kayu Lapis / Kotak Kayu Atau Sesuai Spesifikasi Anda

Proses Teknologi

Siku mulus: siku adalah fitting yang digunakan pada pergantian pipa.Di antara semua alat kelengkapan pipa yang digunakan dalam sistem perpipaan, proporsinya adalah yang terbesar, sekitar 80%.Umumnya, proses pembentukan yang berbeda dipilih untuk siku dengan bahan atau ketebalan dinding yang berbeda.Proses pembentukan umum siku mulus di produsen termasuk mendorong panas, stamping, ekstrusi, dll.

1. Pembentukan dorongan panas

Proses pembentukan siku dorong panas adalah proses memanaskan, memperluas dan menekuk lengan kosong pada cetakan di bawah dorongan mesin dorong dengan menggunakan mesin dorong siku khusus, inti mati dan perangkat pemanas.Karakteristik deformasi siku dorong panas adalah untuk menentukan diameter billet menurut hukum bahwa volume bahan logam tetap tidak berubah sebelum dan sesudah deformasi plastis.Diameter billet yang digunakan lebih kecil dari diameter elbow.Proses deformasi billet dikendalikan melalui die inti untuk membuat aliran logam terkompresi di busur bagian dalam dan mengkompensasi bagian lain yang menipis karena ekspansi diameter, sehingga mendapatkan siku dengan ketebalan dinding yang seragam.

Proses pembentukan siku dorong panas memiliki karakteristik penampilan cantik, ketebalan dinding seragam dan operasi terus menerus, yang cocok untuk produksi massal.Oleh karena itu, ini telah menjadi metode pembentukan utama baja karbon dan siku baja paduan, dan juga digunakan dalam beberapa spesifikasi siku baja tahan karat.

Metode pemanasan dari proses pembentukan termasuk pemanasan induksi frekuensi menengah atau frekuensi tinggi (cincin pemanas bisa multi lingkaran atau lingkaran tunggal), pemanasan api dan pemanasan tungku reverberatory.Metode pemanasan tergantung pada persyaratan produk yang terbentuk dan kondisi energi.

2. Pembentukan stempel

3. Pengelasan pelat sedang

Gunakan pelat sedang untuk membuat setengah bagian siku dengan mesin press, lalu las kedua bagian tersebut menjadi satu.Proses ini umumnya digunakan untuk elbow di atas DN700.

Metode pembentukan lainnya

Selain tiga proses pembentukan umum di atas, pembentukan siku mulus juga mengadopsi proses pembentukan ekstrusi tabung kosong ke cetakan luar dan kemudian membentuk melalui bola di tabung kosong.Namun, proses ini relatif kompleks, sulit dioperasikan, dan kualitas pembentukannya tidak sebaik proses di atas, sehingga jarang digunakan.

ASME B16.9, B16.28

| Ukuran pipa | Semua Perlengkapan | 90 & 45 Siku dan Tee | Peredam dan Ujung Sambungan Lap Joint | topi | |||||||

|

| Diameter Luar pada Bevel, D (1) | Diameter dalam di Ujung (1) | Tebal dinding t | Dimensi Pusat ke Ujung A,B,C,M | Panjang Keseluruhan, F,H |

| |||||

|

|

|

|

|

|

| Panjang Keseluruhan, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ~ 2½ | +0,06 | +1.6 | ±0,03 | ±0.8 | Tidak Kurang Dari 87,5% dari Ketebalan Nominal | ±0,06 | ±2 | ±0,06 | ±2 | ± 0,12 | ±3 |

|

| -0.03 | -0.8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1.6 | ±0,06 | ±1.6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2.4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4.0 | ± 0,12 | ±3.2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6.4 -4.8 | ±0,19 | ±4.8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ± 0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

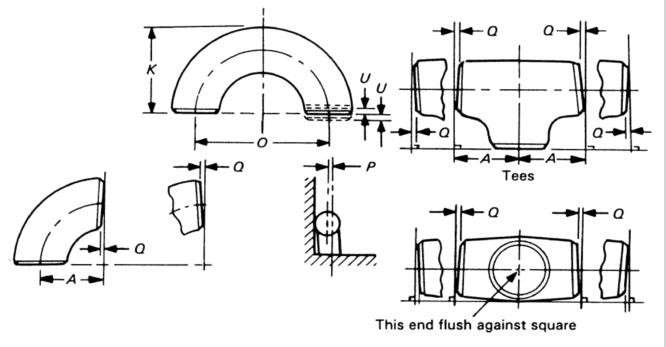

| Ukuran pipa | Stub Sambungan Lap Berakhir (2) | 180 Tikungan Kembali | ||||||||||

|

| Diameter Luar Lap, G | Ketebalan putaran | Jari-jari Fillet dari Lap, R | Dimensi Pusat-ke-Pusat, O | Kembali ke- Dimensi Wajah, K | Penjajaran Berakhir, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1.6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3.2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Ukuran pipa | Dari Sudut, Q | Di Luar Pesawat, P | ||

|

| IN | MM | IN | MM |

| ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0.19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0.19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

CATATAN:

Out-of-round adalah jumlah nilai absolut dari toleransi plus dan minus.

Diameter luar laras lihat tabel di halaman 15.